- モノづくりを支える

当社はトラック、バスなどの開発、製造、販売を行っていますが、私が所属するドライブトレーン開発部は、その名のとおり、ドライブシャフトやトランスミッションなど(動力をタイヤに伝える)ドライブトレーンの開発を行っています。

その中で私の所属する開発支援グループは、設計・開発を行うスタッフの開発環境の支援が主要なミッションで、業務に必要なツールの選択や導入、教育・研修やサポートなども行っています。

Particleworksを導入したのは2015年ごろで、実際の選定を行ったのは私の前任者でしたが、当時は開発にともなう潤滑オイルの試作機評価などの業務に非常に手間がかかっており、なんとかこれを省力化したいと悩んでいたようです。

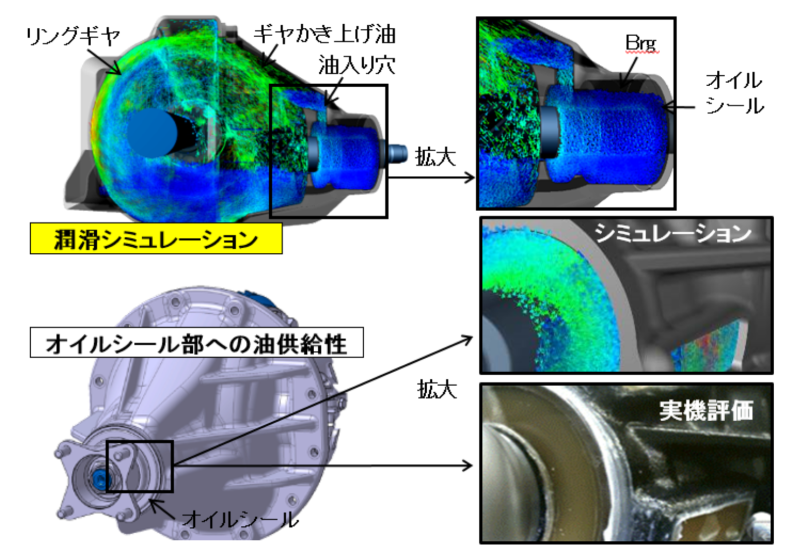

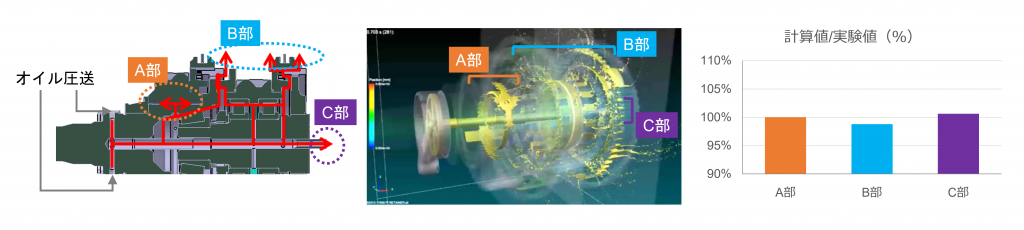

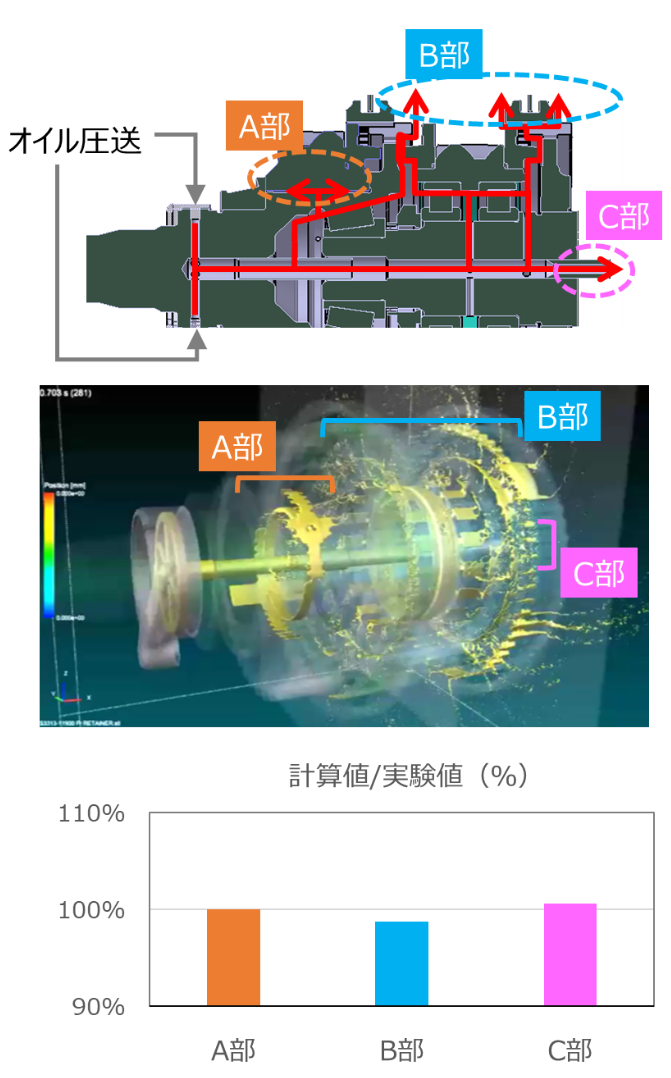

エンジンだけでなくトランスミッションなどについても、潤滑オイルが内部に行きわたらないとギヤ、オイルシールが焼き付いてしまいます。それを防ぐためには、ギヤが回転することによってオイルがどのようにかき上げられ飛散するのかを評価しなければなりません。オイルが届かないといけませんが、かかりすぎてもいけません。

ところがこの評価がなかなか大変です。従来は、試作機を作ってギヤの回転数や設計を変更するたびに実機評価を行っていました。さらに試験中は中を覗くことができませんので、穴を開けてアクリル板を取り付けて観察したり、試運転後に分解したりしてどこまで飛散しているかを確認していました。そこでうまくいかなければまた作り直しです。1つ評価するのに1~2カ月かかることも珍しくありませんでした。費用と日数の負担も大きく、これらを軽減する方法はないかと模索していました。

当社は、かねてよりCAE環境の構築を目指しており、CADなどの導入も積極的に行ってきました。試作機評価もその流れでデジタル化ができないかと考えました。

自前の解析システムを構築することも選択肢の一つにありましたが、流体解析は、プログラミングはもとより、セッティングにもかなり高度な知識が必要です。特に、(差分法や有限要素法などの)メッシュ(格子)を使う方法は、処理が複雑になりがちです。一方で、Particleworksはメッシュを使わず、粒子法(MPS法)を採用した汎用流体解析ソフトウェアです。直感的なGUIでCADファイルをそのまま使って、解析を簡単に行うことができます。比較検討した結果、自前でシステムを構築するよりも、Particleworksをそのまま導入したほうがコストも期間も抑えられると考えました。

試作機評価のフェーズが大きく変化しました。前述したように、これまでは設計を変更するたびに試作機を作り直す必要がありましたが、Particleworksなら、これをPC上で簡単に変更し試すことができます。もちろん、潤滑の評価すべてをParticleworks上で行うのではなく、最終案については実機で行っていますが、複数の候補を比較したり変更したりするプロセスはPC上で行えるようになりました。数値的な効果も大きく、少なく見積もって、開発期間・コストを半分以下に抑えることができています。

設計・開発の若いスタッフからも非常に好評です。当初、操作が難しいのではないかと、導入研修なども付きっきりで行うことを想定していたのですが、実際に現場に入れてみると、皆CAD感覚で使っているようです。今では私が教えなくても、社員同士で教え合って使いこなしています。さらにビフォーアフターの大きな違いと言えば、社内でも、Particleworksの評価について、共通言語化ができるようになっていることです。開発にあたってはさまざまな関係者の確認や承認が必要ですが、Particleworksでどう評価したかが会議の席などで議論されるようになっています。ちなみに、ドライブトレーン開発部では部長が率先してParticleworks活用を推奨しており、部内のデファクトスタンダードになっています。

また、導入の成果などについては経営陣にも報告をしていますが、Particleworksなら、オイルの流れる様子などが分かりやすく再現されるため、技術的なバックグラウンドを持たない役員も理解しやすいようです。

当社では全社的なCAE環境の構築に力を入れています。ドライブトレーン開発部以外でも、CADデータを活用した解析・評価による設計・開発の効率化や生産性向上に取り組んでいます。

既に、エンジンの開発部門でもParticleworksの活用が始まっています。このほか、走行車の冠水や水はねなどの挙動をParticleworksを使って行っている部署もあります。今後さらに社内のさまざまな部門で導入が進んでいくと考えています。このように全体最適の観点でデータ活用が進むことで、迅速に意思決定を行い、社会課題の解決につながるトラック、バスの開発が可能になると考えています。

電気自動車(BEV)や燃料電池車(FCEV)など車両の電動化は進んでいくでしょう。ただし、トラックやバスがなくなるわけではありません。設計や開発もなくなりません。とは言え、人手不足が深刻になる中、コンピュータにできることはコンピュータに任せ、人間は人間にしかできないことに注力できる仕組みを作ることが大事だと考えています。

そのためには、さまざまなツールの活用も必要です。KKEはParticleworksだけでなく、多彩なソリューションを持っています。国内だけでなく、海外の動向にも詳しい。その知見をもとに、当社にとってどのようなモノづくりのあり方がふさわしいのか、ぜひ提案をしてほしいですね。「最近どんなことをしているんですか」と、どんどん聞きにきてください。いつでも歓迎します。

取材日:2025年1月

日野自動車株式会社ついて

創立 1942年

本社所在地 東京都日野市

ホームページ https://www.hino.co.jp/

Particleworks担当

TEL:03-5342-1053

E-mail:sbdseminar@kke.co.jp

Web:https://www.sbd.jp/products/flow/particleworks.html