- モノづくりを支える

▲保全技術部 総括 金子世剛氏

もともと私(金子氏)は工場の現場に長くいて、大学で統計を学んだ佐藤は改善を司る部署にいました。製品の品質改善などに向けて、2人で協力して合理的な手段を模索し始めたのは、2008年くらいからです。

折しも、リーマンショックの影響もあって、全体として工場の収益力が落ち込む中で、製品間の落差も目立っていました。

「Minitab」を導入したのは、2011年です。当時の社長が、欠陥品の発生確率に着目した経営品質改善手法である「シックスシグマ」の権威で、「統計を活用した 技術力の向上が必要だ」と、トップダウンで決めたのです。最初にそれを使ってみるように“指名”されたのが、私たちでした。

品質向上に努めながら、途中から製品を加工する機械設備の保全にも取り組みました。ざっくり言えば、回帰、相関といった統計学の分析をもとに、装置がどういう状態になると不具合を起こすのかを把握して、そうなる前に適切な手立てを講じるわけですね。私が現場の機械のデータを収集し、佐藤が予測を立てます。

それまでは「たぶん、こことここが関係して問題を起こしている」という話をしても、お互いに伝わりにくいというジレンマがありました。そこに、「Minitab」によって統計、相関といった使いやすい共通語が生まれたことで、私たちのミッションが大きく加速したのは、間違いありません。

今はITを活用して、PC画面上にオンラインで機械の調子が表示されるところまできました。

今の製品の出来栄えがどうなっているのかという情報が、1分ごとに工場からPCに送られてきます。例えば、過去5日間の良品の出来栄えと異なる分布を示した場合には、作業者に自動的にアラートを送るのです。正常予測と実際の分布が乖離していったときに、いかにアラートを出すのかは、統計で閾値を設けています。現在、 38機台中、6機台について、このシステムを運用しています。

昨今、生産現場でのIoTの活用ということが強調され、生産の出来高の測定などに応用されていると思います。ただ、我々が最重要視するのは、お話ししたように「出来栄え」から成る多数の因子なのです。それらの因子を整理してモニタリングすることで、問題があった場合に設備条件に自動的にフィードバックするような制御システムを構築することができました。

(注釈:「出来栄え」とは、外観品質特性だけでなく、検査値や製品の機能特性なども含まれる)

ちなみに、システムはすべて自社で開発しました。ただし、「Minitab」の導入によって本格的に統計を活用しようという方向になっていなかったら、こんなことはできなかったでしょう。

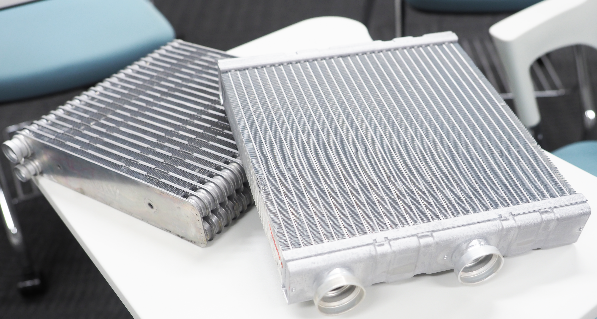

対象として取り組んできたものの一つが「熱交換器」です。

基本的に、部品を成型して積んで接合するわけですが、その過程で熱間と冷間の相反する2特性に耐える性質を保証しなくてはならない、という難しさがあります。それが不良率を高める原因にもなっているわけですね。

▲対象となった自動車に搭載されている部品の「熱交換器」

そういった難しさが寸法バラつきを大きくしていたことから、以前は、部材の寸法などの品質特性から不良の傾向を調べていましたが、そうした結果系のデータから原因を特定するのには、限界がありました。しかし、製品に掛かる圧力などの条件を収集し、「Minitab」で要因分析を重ねた結果、要因パラメータを特定して工程不良を減らすことができたのです。

現在は、1日に2,000台ほど製造して、不良は出ても1~3台ほど。プロジェクトの立ち上げ時点からすると、その率は20分の1ほどになりました。

また、冷媒の洩れを調べるリーク試験機の予知保全、寿命予測にも活用しています。実は、不良の原因が製品なのか、試験機のほうにあるのかというのも、従来はグレーゾーンでした。試験機の信頼性を含めて評価するのは困難で、みんな製品自体に問題があるのだろう、となんとなく考えていたわけです。

ところが、「Minitab」を用いて調べたところ、原因は主として試験機のほうにあることが分かり、さらに、ワイブル解析を用いて試験機内部にある部品の故障周期が1年だということを突き止めました。故障する前にそれを取り換えることにより、10台ある試験機は、6年間トラブルゼロで稼働しています。

通常、ワイブル解析を行うには、様々な計算が必要になります。でも、「Minitab」を使えば、データさえあれば5分で完了です。その速さも、大きな魅力ですね。

▲CKPS部 佐藤洋樹氏

1 回教われば、操作自体は簡単ですね。例えば、基本統計量は、2回のクリックで出てきます。

同じことをエクセルでやったら、どれだけの時間と手間がかかるのかを考えれば、メリットは非常に大きいと感じます。

このソフトを使いこなせる人が、もっと広がっていけばいいなと考えています。そのためにも、初心者がすぐに使えるような、基本的なチュートリアル機能やサポート機能がもう少し充実していれば、言うことなしです。

「Minitab」にデータを入れてしまえば、迅速に正確な“答え”が得られるのですが、実はどういうデータを収集するのか、どんなパラメータを考えるのか、という前処理の部分が肝であり、けっこう大変な作業になるんですね。そこは私たち技術者がノウハウを蓄積しなければならないポイントですし、今後の製品の改善につなげていきます。

取材日:2019年8月

マレリ株式会社について

(旧カルソニックカンセイ株式会社)

創立:1938年

本社所在地:さいたま市北区

ホームページ:www.marelli-corporation.com/

製造企画マーケティング部

TEL:03-5342-1046

E-mail:minitab@kke.co.jp